DIY一个便携显示器主要显示面板、显示驱动板以及外壳三部分。显示面板可以直接从商家购买,如果有坏掉的笔记本电脑屏幕完好也可以将其屏幕拆下利用。显示驱动板也是直接购买成品,如果实力足够自己设计制作也是不错的。外壳部分选择就比较充足可以用纸板、亚克力板制作、使用3D打印制作,当然可以购买成品。本文采用的方案是购买显示面板和驱动板,外壳使用3D打印和亚克力制作。

显示面板和驱动板

显示面板的选择直接关系到DIY便携显示器的显示效果和制作成本。显示面板可以从屏库网上根据尺寸、分辨率、色域、亮度等参数选择符合自己需求的。本文选择的是NV156FHM-N48,是一块15.6寸1920×1080像素的屏幕、色域45% NTSC。不过后来购买的时候商家发的是B156HAN02.1,过来好久才发现不对,而且看参数感觉也差不多,也就懒得再去换了。NV156FHM-N48和B156HAN02.1参数对比

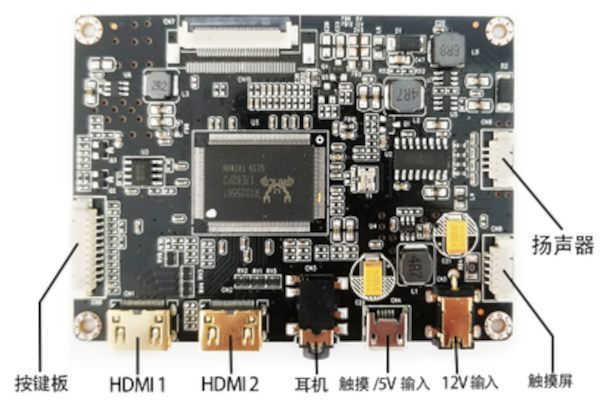

驱动板是从网上购买的一块使用RTD2556芯片的板子,有两个microHDMI接口,一个耳机接口,一个MicroUSB接口可以作为供电或触屏输入。购买的是有按键板和一对小扬声器套餐。

显示面板和驱动板到手后简单组装一下,将面板固定在瓦楞纸板上,功能上没问题,但是显示色彩上感觉差一下。

外壳设计

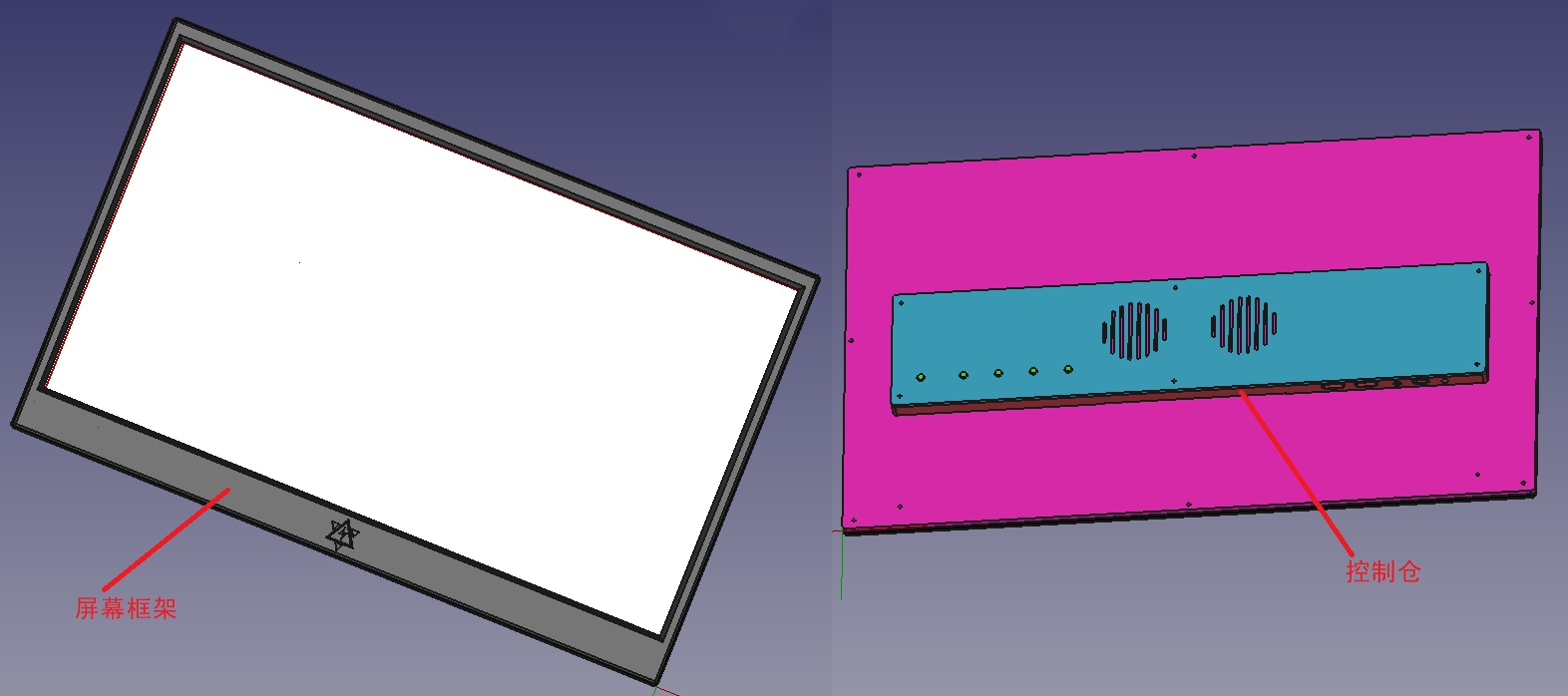

外壳设计要求首先是满足结构强度要求,其次是尽可能薄。基于这两点需求,外壳设计主要分为两部分,保护显示面板的屏幕外壳框架和放置驱动板、控制板的控制仓。屏幕框架后盖用于连接固定控制仓,后盖上有开槽用于确定控制仓放置位置,二者通过胶水粘合。二者分离设计主要是出于节省3D打印成本的考虑,后盖结构相对简单,但是体积较大,使用亚克力加工相较于3D打印能够节省近100元,同时强度上也是要比纯3D打印要高。控制仓的盖子结构也很简单也将使用亚克力加工。

下面一段动画展示了外壳的完整结构组成和大致组装流程

组装

外壳设计并加工制作完成后就可以进行组装了。外壳框架和控制仓是使用光固化树脂3D打印制作的,打印件出厂已经进行了清洗打磨拿到后可以直接组装。

首先在打印件预留的螺孔出使用电烙铁嵌入滚花螺母,然后将驱动板、控制板、扬声器固定在相应的位置。扬声器使用热熔胶粘贴、驱动板和控制板使用螺丝固定。不过由于设计失误,控制板接口开孔位置存在一些偏差,为保证接口能正常使用,控制板也只能使用热熔胶固定。用胶水将控制仓粘在后盖开槽处。

将滚花螺母嵌入预置孔内,并将显示面板放入外壳框架中。

显示面板背光会从后面透射一部分,将不透光的纸放在后面遮挡。使用螺丝固定外壳框架与后盖控制层组合体。下面是组装完成后的效果,使用一个简易支架作为支撑。

制作成本

不算螺丝胶水等其他辅助物料,总制作成本553元,这个价格实在是没有什么性价比可言,网上购买一个成品完美屏也要比这个便宜Orz。外壳加工成本比预想的要贵,外壳全部3D打印要两三百元,部分3D打印后总成本降到124元,其中25元运费。亚克力加工可能是因为有开槽也比预想的贵一些,如果只是打孔可能会再便宜些。

| 项目 | 价格 |

|---|---|

| 显示面板 | 320 |

| 驱动板套件 | 109 |

| 外壳3D打印 | 74 |

| 外壳亚克力 | 50 |

| 合计 | 553 |

总结

显示屏成品主体厚度8.5mm,最厚部分15.5mm,如果采用金属材质加工总厚度应该可以控制在10mm以内。本次DIY产品最大缺陷可能就是性价比太低,不过DIY的乐趣主要在制作过程,而且借此机会学习了Blender和FreeCAD建模软件的使用,并且测试了模型3D打印出来的效果。当然由于第一次尝试在外壳设计、驱动板选择上有一些问题需要改进:

- 外壳设计预留的驱动板孔位有偏差。

- 嵌入的滚花螺母不牢固,需要用胶水固定一下。

- 屏幕连接梅捷N3160主板不能进入BIOS,这个估计是驱动板的问题。

- 显示效果上有点灰暗,调节亮度对比度等参数也没有明显改进,需要进行调色。